Efektywne projektowanie linii produkcyjnych to klucz do sukcesu w nowoczesnym przemyśle. Proces ten wymaga dokładnego planowania, analizy i optymalizacji, aby zapewnić maksymalną wydajność i minimalizację kosztów. W tym artykule przedstawimy kompleksowe podejście do tworzenia wydajnych linii produkcyjnych, które sprostają wymaganiom współczesnego rynku.

Analiza potrzeb i celów produkcyjnych

Pierwszym krokiem w projektowaniu linii produkcyjnej jest dokładna analiza potrzeb i celów przedsiębiorstwa. To fundamentalny etap, który determinuje wszystkie kolejne decyzje w procesie projektowania. Należy wziąć pod uwagę takie czynniki jak rodzaj produkowanych wyrobów, przewidywana wielkość produkcji, dostępna przestrzeń produkcyjna oraz budżet przeznaczony na inwestycję.

Kluczowe jest również uwzględnienie długoterminowych planów rozwoju firmy. Czy przewidywane jest zwiększenie produkcji w przyszłości? Czy linia będzie musiała być elastyczna i zdolna do produkcji różnych wariantów produktów? Odpowiedzi na te pytania pomogą stworzyć linię produkcyjną, która będzie służyć przedsiębiorstwu przez wiele lat, adaptując się do zmieniających się warunków rynkowych.

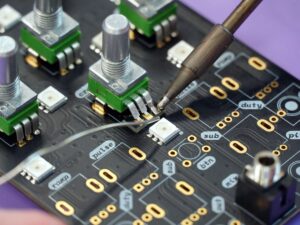

Wybór odpowiedniej technologii i maszyn

Po określeniu celów produkcyjnych, kolejnym krokiem jest wybór odpowiedniej technologii i maszyn. To kluczowy etap, który wymaga dogłębnej znajomości dostępnych na rynku rozwiązań oraz ich możliwości. Projektowanie linii produkcyjnych obejmuje nie tylko wybór pojedynczych maszyn, ale także ich integrację w spójny system produkcyjny.

Przy wyborze technologii należy wziąć pod uwagę takie czynniki jak wydajność, niezawodność, koszty eksploatacji oraz możliwości serwisowania. Warto również rozważyć stopień automatyzacji – czy linia ma być w pełni zautomatyzowana, czy też przewiduje się udział pracowników w niektórych etapach procesu produkcyjnego. Nowoczesne rozwiązania, takie jak roboty przemysłowe czy systemy wizyjne, mogą znacząco zwiększyć efektywność produkcji.

Optymalizacja układu przestrzennego

Efektywne wykorzystanie dostępnej przestrzeni produkcyjnej jest kluczowe dla wydajności linii produkcyjnej. Optymalizacja układu przestrzennego polega na takim rozmieszczeniu maszyn i stanowisk roboczych, aby zminimalizować czas i odległość przemieszczania materiałów i produktów między poszczególnymi etapami produkcji.

Przy projektowaniu układu przestrzennego należy wziąć pod uwagę nie tylko same maszyny, ale także przestrzeń potrzebną do ich obsługi, konserwacji oraz transportu materiałów. Ważne jest również uwzględnienie ergonomii stanowisk pracy, aby zapewnić bezpieczeństwo i komfort pracowników. Dobrze zaprojektowany układ przestrzenny może znacząco wpłynąć na zwiększenie wydajności produkcji i redukcję kosztów operacyjnych.

Integracja systemów kontroli i zarządzania produkcją

Nowoczesne linie produkcyjne wymagają zaawansowanych systemów kontroli i zarządzania, które pozwalają na monitorowanie i optymalizację procesu produkcyjnego w czasie rzeczywistym. Integracja tych systemów jest kluczowym elementem projektowania efektywnej linii produkcyjnej.

Systemy takie jak MES (Manufacturing Execution System) czy SCADA (Supervisory Control and Data Acquisition) umożliwiają zbieranie i analizę danych z całego procesu produkcyjnego. Dzięki temu możliwe jest szybkie wykrywanie i eliminowanie wąskich gardeł, optymalizacja wykorzystania zasobów oraz poprawa jakości produktów. Integracja tych systemów z istniejącymi w przedsiębiorstwie rozwiązaniami ERP (Enterprise Resource Planning) pozwala na jeszcze lepszą kontrolę nad całym łańcuchem dostaw i produkcji.

Uwzględnienie aspektów bezpieczeństwa i ochrony środowiska

Projektowanie linii produkcyjnej musi uwzględniać nie tylko aspekty wydajnościowe, ale także kwestie bezpieczeństwa pracowników i ochrony środowiska. Jest to nie tylko wymóg prawny, ale także etyczny i ekonomiczny – bezpieczne i przyjazne dla środowiska miejsce pracy przekłada się na wyższą produktywność i lojalność pracowników.

W zakresie bezpieczeństwa należy uwzględnić takie elementy jak:

- Systemy zatrzymania awaryjnego

- Osłony i bariery ochronne

- Systemy wentylacji i filtracji powietrza

- Oświetlenie dostosowane do charakteru pracy

Jeśli chodzi o ochronę środowiska, warto rozważyć implementację rozwiązań takich jak systemy odzysku ciepła, oczyszczania ścieków przemysłowych czy redukcji emisji zanieczyszczeń. Inwestycja w te obszary może nie tylko poprawić wizerunek firmy, ale także przynieść wymierne korzyści ekonomiczne w dłuższej perspektywie.

Testowanie i optymalizacja przed uruchomieniem

Przed ostatecznym uruchomieniem linii produkcyjnej kluczowe jest przeprowadzenie kompleksowych testów i optymalizacji. Etap ten pozwala na wykrycie potencjalnych problemów i ich eliminację jeszcze przed rozpoczęciem właściwej produkcji. Testy powinny obejmować zarówno poszczególne maszyny i urządzenia, jak i całą linię produkcyjną jako zintegrowany system.

W ramach testów warto przeprowadzić symulacje różnych scenariuszy produkcyjnych, w tym sytuacji awaryjnych. Pozwoli to na ocenę wydajności linii w różnych warunkach oraz identyfikację potencjalnych wąskich gardeł. Na podstawie wyników testów można dokonać niezbędnych korekt i optymalizacji, co przyczyni się do zwiększenia efektywności i niezawodności linii produkcyjnej po jej uruchomieniu.

Klucz do sukcesu – ciągłe doskonalenie

Projektowanie i wdrożenie linii produkcyjnej to nie koniec procesu, ale początek drogi do ciągłego doskonalenia. Nowoczesne podejście do produkcji wymaga stałego monitorowania wydajności, analizy danych i wprowadzania usprawnień. Tylko takie podejście pozwoli na utrzymanie konkurencyjności w dynamicznie zmieniającym się środowisku biznesowym.

Warto pamiętać, że nawet najlepiej zaprojektowana linia produkcyjna wymaga regularnych przeglądów i aktualizacji. Technologie produkcyjne rozwijają się w szybkim tempie, a to, co dziś jest innowacją, jutro może być standardem. Dlatego kluczowe jest utrzymanie otwartości na nowe rozwiązania i gotowości do ciągłego inwestowania w rozwój i modernizację linii produkcyjnej.

Treść promocyjna