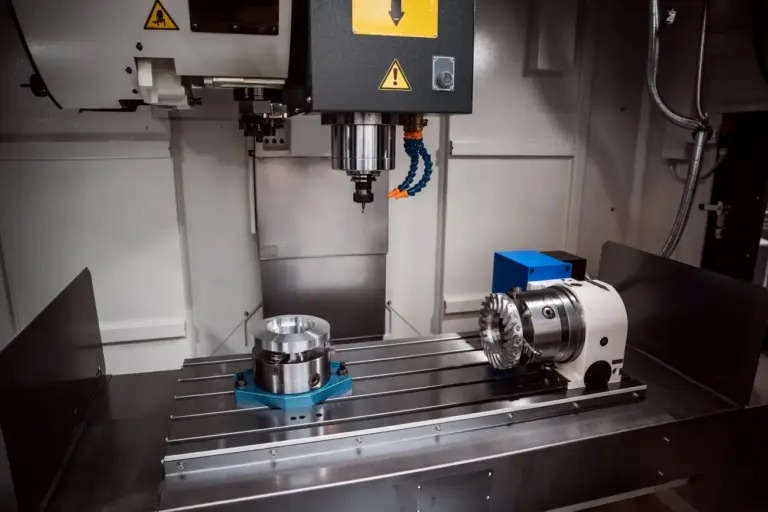

Czujniki pozycji stanowią serce każdej nowoczesnej obrabiarki CNC, determinując precyzję i powtarzalność procesów produkcyjnych. Te zaawansowane urządzenia pomiarowe przekształcają mechaniczny ruch elementów maszyny w sygnały elektryczne, umożliwiając układom sterowania numerycznego dokładne monitorowanie położenia narzędzi i przedmiotów obrabianych w czasie rzeczywistym.

W erze przemysłu 4.0 znaczenie precyzyjnych systemów pozycjonowania wzrasta wykładniczo. Nowoczesne maszyny CNC wymagają niezawodnych informacji zwrotnych o położeniu swoich elementów wykonawczych, aby zapewnić jakość produkcji na najwyższym poziomie. Enkodery obrotowe wraz z czujnikami liniowymi tworzą kompleksowy system monitorowania, który eliminuje błędy pozycjonowania i gwarantuje powtarzalność procesów obróbkowych.

Technologia czujników pozycji ewoluowała od prostych potencjometrów do zaawansowanych systemów optycznych i magnetycznych o rozdzielczości sięgającej nanometrów. Współczesne rozwiązania oferują nie tylko wysoką dokładność, ale także odporność na trudne warunki przemysłowe, długą żywotność oraz możliwość integracji z systemami IoT i przemysłowego Internetu rzeczy.

Podstawowe typy czujników pozycji w maszynach CNC

Systemy CNC wykorzystują różnorodne technologie pomiarowe, dostosowane do specyficznych wymagań aplikacji. Czujniki indukcyjne stanowią fundament wielu rozwiązań, wykorzystując zjawisko indukcji elektromagnetycznej do wykrywania metalowych obiektów. Ich działanie opiera się na generowaniu pola magnetycznego przez cewkę, które ulega zakłóceniu w obecności elementów metalowych.

Czujniki optyczne reprezentują kolejną kategorię, wykorzystującą diody emitujące światło oraz detektory analizujące przerwania wiązki świetlnej. Technologia optyczna oferuje wyjątkową precyzję i szybkość odpowiedzi, co czyni ją idealną do zastosowań wymagających wysokiej dynamiki ruchu. Magnetyczne czujniki pozycji bazują na wykrywaniu pola magnetycznego, zapewniając niezawodność w trudnych warunkach środowiskowych.

| Typ czujnika | Zasada działania | Główne zalety | Typowe zastosowania |

| Indukcyjny | Pole elektromagnetyczne | Odporność na zanieczyszczenia | Pozycjonowanie wrzeciona |

| Optyczny | Wiązka świetlna | Wysoka precyzja | Enkodery liniowe |

| Magnetyczny | Pole magnetyczne | Niezawodność | Kontrola osi obrotowych |

| Pojemnościowy | Zmiana pojemności | Wykrywanie niemetali | Detekcja przedmiotów |

Enkodery inkrementalne vs absolutne

Enkodery inkrementalne generują sygnały cyfrowe w odpowiedzi na ruch, które są następnie liczone przez kontroler w celu określenia przemieszczenia od ustalonego punktu odniesienia. Ich główną zaletą jest prostota konstrukcji i ekonomiczność, co czyni je popularnym wyborem w aplikacjach wymagających ciągłej informacji o zmianie położenia.

Enkodery absolutne dostarczają unikatowy kod dla każdej pozycji, umożliwiając zapamiętywanie lokalizacji nawet po wyłączeniu zasilania. Ta właściwość eliminuje konieczność przeprowadzania początkowego pozycjonowania po każdym restarcie systemu, co znacząco skraca czas przygotowania maszyny do pracy.

Mechanizm działania czujników pozycji w systemach CNC

Działanie czujnika pozycji w maszynie CNC opiera się na przekształcaniu mechanicznego ruchu w sygnał elektryczny, który może być interpretowany przez układ sterowania. Element detekcyjny odpowiada za wyczuwanie zmian pozycji, podczas gdy układ przetwarzający konwertuje te informacje na sygnał elektryczny nadający się do dalszej analizy przez system sterujący.

W enkoderach liniowych, określenie przemieszczenia wzdłużnego elementu maszyny możliwe jest dzięki odczytywaniu kresek umieszczonych na liniale z podziałką kreskową. Enkodery kątowe mierzą pozycję kątową poprzez odczytywanie kresek znajdujących się na tarczy obrotowej z podziałką kreskową. Zarówno w systemach liniowych, jak i kątowych, położenie kresek można odczytywać optycznie lub magnetycznie.

„Precyzja czujników pozycji zależy głównie od ich technologii oraz jakości wykonania, determinując ostateczną dokładność całego systemu CNC.”

Pętla sprzężenia zwrotnego

Enkodery liniowe i obrotowe o dużej dokładności pomiaru umożliwiają realizację pętli sprzężenia zwrotnego, informującej o położeniu wrzeciona oraz stołu w układzie współrzędnych maszyny. System sprzężenia zwrotnego stanowi podstawę precyzyjnego sterowania, pozwalając na natychmiastową korekcję błędów pozycjonowania.

Informację o położeniu uzyskuje się przez zliczanie przyrostów liczby kresek na podziałce, począwszy od pewnego punktu startowego. Ponieważ do ustalenia położenia wymagane jest bezwzględne odniesienie, podziałka wzorcowa wyposażona jest w dodatkową ścieżkę ze znacznikiem referencyjnym.

Zastosowania praktyczne w automatyce przemysłowej

W liniach produkcyjnych i maszynach CNC czujniki pozycji umożliwiają dokładne pozycjonowanie elementów, kontrolę ruchu suwnic, przenośników i siłowników. Są niezbędne w procesach takich jak cięcie, pakowanie, montaż czy dozowanie, gdzie liczy się szybkość i powtarzalność operacji technologicznych.

Czujniki pozycji ułatwiają synchronizację pracy wielu elementów systemu, zwiększając jego efektywność, niezawodność i bezpieczeństwo. W robotyce przemysłowej monitorują położenie ramion robotów, umożliwiając dokładne wykonywanie operacji montażowych i manipulacyjnych z precyzją do mikrometrów.

- Dokładne pozycjonowanie wrzeciona i narzędzi

- Wykrywanie obecności detalu na stole roboczym

- Referencja osi i kalibracja położenia

- Kontrola pozycji ograniczników mechanicznych

- Sygnalizacja wymiany narzędzia

- Monitorowanie ruchu przenośników

Interfejsy komunikacyjne i protokoły

Nowoczesne czujniki pozycji wykorzystują zaawansowane interfejsy komunikacyjne, takie jak SSI, BiSS czy protokoły przemysłowe Profibus i CANopen. Interfejs SSI jest protokołem synchronicznym, w którym dane przesyłane są z enkodera do sterownika w sposób zsynchronizowany z sygnałem zegara generowanym przez kontroler.

Interfejs BiSS, podobnie jak SSI, również jest protokołem synchronicznym, ale w przeciwieństwie do niego obsługuje komunikację dwukierunkową. Oznacza to, że sterownik może nie tylko odczytywać, ale i zapisywać dane w pamięci enkodera, co znacząco rozszerza możliwości diagnostyczne i konfiguracyjne systemu.

Przyszłość technologii czujników pozycji

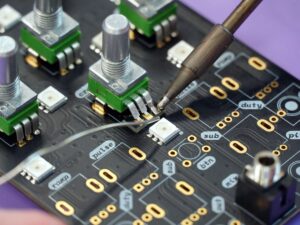

Postępująca miniaturyzacja czujników umożliwia ich umieszczanie coraz bliżej strefy obróbki, co zwiększa dokładność pomiarów. Mikro-czujniki sił mogą być obecnie integrowane bezpośrednio w oprawkach narzędziowych, zapewniając informacje zwrotne w czasie rzeczywistym o procesie skrawania.

Rozwój technologii bezprzewodowych umożliwia transmisję danych z czujników bez konieczności stosowania przewodów, co upraszcza instalację i zwiększa elastyczność systemów. Algorytmy sztucznej inteligencji i uczenia maszynowego znajdują coraz szersze zastosowanie w przewidywaniu zużycia narzędzi, wykrywaniu anomalii w procesie oraz optymalizacji parametrów skrawania.

Tekst promocyjny