W dobie dynamicznie rozwijającego się przemysłu, automatyzacja procesów produkcyjnych staje się kluczowym elementem konkurencyjności przedsiębiorstw. Nowoczesne rozwiązania z zakresu automatyki przemysłowej nie tylko zwiększają efektywność produkcji, ale również minimalizują ryzyko błędów ludzkich, optymalizują wykorzystanie zasobów i znacząco wpływają na jakość końcowych produktów. Wdrożenie zaawansowanych systemów zarządzania produkcją to już nie luksus, a konieczność dla firm, które chcą utrzymać się na wymagającym rynku.

Automatyzacja procesów produkcyjnych to jeden z fundamentalnych elementów koncepcji Przemysłu 4.0, który rewolucjonizuje współczesny świat wytwórczy. Polega ona na implementacji specjalistycznych urządzeń i systemów, które przejmują kontrolę nad poszczególnymi etapami produkcji, minimalizując udział człowieka w powtarzalnych czynnościach. Firma ELPLC, jako producent specjalistycznych i prototypowych rozwiązań z dziedziny automatyzacji i robotyzacji procesów produkcyjnych, oferuje kompleksowe podejście do optymalizacji procesów wytwórczych, łącząc najnowsze technologie z wieloletnim doświadczeniem w branży.

W niniejszym artykule przyjrzymy się bliżej nowoczesnym rozwiązaniom dla automatyki przemysłowej, ze szczególnym uwzględnieniem programów do planowania produkcji, które stanowią nieodłączny element efektywnego zarządzania procesami wytwórczymi. Omówimy kluczowe komponenty systemów automatyki, korzyści płynące z ich wdrożenia oraz praktyczne aspekty implementacji tych rozwiązań w środowisku produkcyjnym.

Komponenty nowoczesnych systemów automatyki przemysłowej

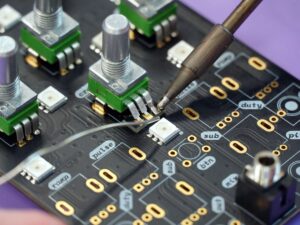

Nowoczesne systemy automatyki przemysłowej składają się z wielu zaawansowanych komponentów, które współpracując ze sobą, tworzą zintegrowane środowisko produkcyjne. Podstawowym elementem są sterowniki PLC (Programmable Logic Controller), pełniące funkcję „mózgu” całego systemu. To one odpowiadają za zbieranie danych z czujników, przetwarzanie ich zgodnie z zaprogramowanym algorytmem i wysyłanie sygnałów sterujących do urządzeń wykonawczych.

Kolejnym istotnym elementem są różnorodne czujniki, które monitorują parametry procesu produkcyjnego, takie jak temperatura, ciśnienie, przepływ czy położenie elementów. Dzięki precyzyjnym czujnikom system automatyki otrzymuje w czasie rzeczywistym informacje niezbędne do prawidłowego sterowania procesem, co przekłada się na wysoką jakość produktów końcowych. W nowoczesnych rozwiązaniach stosuje się czujniki indukcyjne, pojemnościowe, optyczne oraz ultradźwiękowe, dobierane w zależności od specyfiki monitorowanych parametrów.

Programy do planowania produkcji jako kluczowy element zarządzania

W centrum nowoczesnych systemów automatyki przemysłowej znajdują się zaawansowane programy do planowania produkcji. Stanowią one niezbędne narzędzie dla kadry zarządzającej, umożliwiając optymalne wykorzystanie dostępnych zasobów, minimalizację przestojów oraz efektywne zarządzanie całym procesem wytwórczym. Nowoczesne oprogramowanie do planowania produkcji integruje się z pozostałymi elementami systemu automatyki, tworząc spójne środowisko informacyjne, które w czasie rzeczywistym dostarcza danych niezbędnych do podejmowania trafnych decyzji biznesowych.

Wśród kluczowych funkcjonalności programów do planowania produkcji można wymienić:

- Harmonogramowanie zadań produkcyjnych z uwzględnieniem dostępności zasobów

- Monitorowanie postępu realizacji zleceń w czasie rzeczywistym

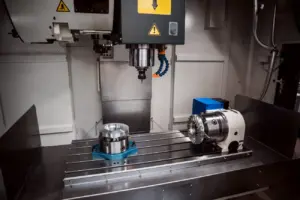

- Optymalizację wykorzystania maszyn i urządzeń

- Zarządzanie zapasami materiałów i komponentów

- Analizę efektywności procesów produkcyjnych

- Generowanie raportów i zestawień dla kadry zarządzającej

Zaawansowane programy do planowania produkcji, takie jak systemy klasy MES (Manufacturing Execution System), oferują również możliwość integracji z systemami ERP (Enterprise Resource Planning), co pozwala na kompleksowe zarządzanie całym przedsiębiorstwem, od zamówień klientów, przez produkcję, aż po dystrybucję gotowych wyrobów.

Smart Factory – inteligentne rozwiązania dla przemysłu

Koncepcja Smart Factory, czyli inteligentnej fabryki, stanowi kwintesencję nowoczesnego podejścia do automatyzacji procesów produkcyjnych. Jest to dedykowany, elastyczny i redundantny system pozwalający na monitorowanie procesu technologicznego w czasie rzeczywistym. Inteligentna fabryka zapewnia dostęp i wizualizację danych zarówno w odniesieniu do samej produkcji, jak i infrastruktury technicznej, umożliwiając nadzór nad całą linią produkcyjną oraz poszczególnymi urządzeniami.

Dane zebrane z procesu są przetwarzane przez zaawansowane narzędzia informatyczne, a dedykowany interfejs użytkownika umożliwia sprawne zarządzanie tymi informacjami. Rozwiązania typu Smart Factory powstają zgodnie z założeniami koncepcji Industry 4.0, wykorzystując takie technologie jak Internet Rzeczy (IoT), Big Data, przetwarzanie w chmurze (Cloud computing), łączność (Connectivity), rzeczywistość rozszerzona (Augmented Reality) czy predykcyjne utrzymanie ruchu (Predictive maintenance).

Korzyści z wdrożenia nowoczesnych rozwiązań automatyki przemysłowej

Implementacja zaawansowanych systemów automatyki przemysłowej przynosi przedsiębiorstwom wymierne korzyści, które przekładają się na zwiększenie konkurencyjności i poprawę wyników finansowych. Wśród najważniejszych zalet można wymienić:

- Zwiększenie wydajności produkcji poprzez optymalizację wykorzystania dostępnych zasobów

- Poprawę jakości wyrobów dzięki precyzyjnej kontroli parametrów procesu

- Redukcję kosztów operacyjnych związanych z przestojami i awariami

- Minimalizację ryzyka błędów ludzkich w procesie produkcyjnym

- Skrócenie czasu realizacji zleceń i terminową dostawę produktów do klientów

- Zwiększenie elastyczności produkcji i możliwość szybkiego dostosowania się do zmieniających się wymagań rynku

Wdrożenie nowoczesnych rozwiązań z zakresu automatyki przemysłowej to inwestycja w przyszłość przedsiębiorstwa, która zwraca się w postaci zwiększonej efektywności, poprawy jakości produktów oraz redukcji kosztów operacyjnych.

Jak efektywnie wdrożyć systemy automatyki przemysłowej?

Skuteczne wdrożenie systemów automatyki przemysłowej wymaga starannego planowania i współpracy z doświadczonym integratorem. Proces implementacji powinien rozpocząć się od szczegółowej analizy istniejących procesów produkcyjnych i identyfikacji obszarów, które mogą zostać zautomatyzowane. Kluczowym elementem jest dobór odpowiednich technologii, które najlepiej odpowiadają specyfice danego przedsiębiorstwa i realizowanych w nim procesów wytwórczych.

Nie mniej istotne jest przeszkolenie pracowników i zapewnienie im wsparcia w okresie wdrożenia oraz po jego zakończeniu. Nowoczesne systemy automatyki przemysłowej, choć zaawansowane technologicznie, powinny być intuicyjne w obsłudze i dostosowane do potrzeb użytkowników. Tylko wtedy mogą przynieść oczekiwane korzyści i przyczynić się do zwiększenia efektywności procesów produkcyjnych.

Oto klucz do sukcesu

Nowoczesne rozwiązania dla automatyki przemysłowej, w tym zaawansowane programy do planowania produkcji, stanowią fundament konkurencyjności przedsiębiorstw w dobie czwartej rewolucji przemysłowej. Implementacja systemów klasy Smart Factory, bazujących na koncepcji Industry 4.0, umożliwia optymalizację procesów wytwórczych, poprawę jakości produktów oraz redukcję kosztów operacyjnych.

Kluczem do sukcesu jest wybór rozwiązań dostosowanych do indywidualnych potrzeb przedsiębiorstwa, które zapewnią integrację wszystkich elementów procesu produkcyjnego w spójny, efektywny system. Dzięki modułowej budowie i możliwości dostosowania do specyfiki danej branży, nowoczesne systemy automatyki przemysłowej mogą być wdrażane zarówno w dużych korporacjach, jak i mniejszych przedsiębiorstwach produkcyjnych.

W erze dynamicznych zmian rynkowych i rosnącej konkurencji, inwestycja w zaawansowane rozwiązania z zakresu automatyki przemysłowej staje się nie tyle opcją, co koniecznością dla firm, które chcą utrzymać się na rynku i rozwijać swoją działalność. Programy do planowania produkcji, jako integralny element tych systemów, odgrywają kluczową rolę w optymalizacji procesów wytwórczych i maksymalizacji efektywności wykorzystania dostępnych zasobów.

Tekst promocyjny