Zastanawiałeś się kiedyś, jak powstają twoje ulubione gadżety elektroniczne? Skąd biorą się smartfony, laptopy czy telewizory, które codziennie używasz? Okazuje się, że za ich produkcją stoi skomplikowany proces angażujący wiele firm z całego świata. W tym artykule zabierzemy cię w fascynującą podróż po kulisach globalnego przemysłu elektronicznego.

Od pomysłu do prototypu – jak rodzą się nowe urządzenia

Zanim jakiekolwiek urządzenie trafi do sklepów, musi przejść długą drogę od koncepcji do gotowego produktu. Wszystko zaczyna się od pomysłu i badań rynkowych. Inżynierowie i projektanci analizują potrzeby konsumentów, najnowsze trendy technologiczne i możliwości produkcyjne. Na tej podstawie tworzą wstępne założenia nowego urządzenia. Weźmy na przykład smartfony – firmy takie jak Apple czy Samsung nieustannie śledzą rozwój technologii wyświetlaczy, procesorów czy aparatów, by móc zaoferować klientom coraz to nowsze funkcje.

Kolejnym etapem jest projektowanie. Tutaj do akcji wkraczają zespoły inżynierów, którzy opracowują szczegółowe plany techniczne urządzenia. Określają jego parametry, dobierają komponenty i tworzą schematy obwodów elektronicznych. Równolegle projektanci przemysłowi pracują nad wyglądem zewnętrznym produktu. W przypadku iPhone’ów słynny Jonathan Ive przez lata nadawał im charakterystyczny, minimalistyczny styl.

Gdy projekt jest gotowy, przychodzi czas na stworzenie prototypu. To kluczowy etap, podczas którego inżynierowie mogą przetestować swoje pomysły w praktyce. Prototypy są wielokrotnie modyfikowane i udoskonalane. Firmy takie jak Xiaomi czy OnePlus często angażują w ten proces swoich najbardziej lojalnych klientów, dając im możliwość testowania przedprodukcyjnych wersji smartfonów. Dzięki temu mogą zebrać cenne uwagi i wprowadzić ostatnie poprawki przed rozpoczęciem masowej produkcji.

Outsourcing produkcji – dlaczego giganci nie produkują sami?

Mogłoby się wydawać, że największe firmy elektroniczne same produkują swoje urządzenia. Nic bardziej mylnego! Większość znanych marek korzysta z usług wyspecjalizowanych podwykonawców. To zjawisko nazywane jest outsourcingiem produkcji i ma kilka istotnych zalet.

Przede wszystkim pozwala firmom skupić się na tym, co potrafią najlepiej – projektowaniu innowacyjnych produktów i ich marketingu. Produkcję zlecają natomiast firmom, które mają w tym ogromne doświadczenie i odpowiednią infrastrukturę.

Jednym z największych producentów kontraktowych na świecie jest tajwański Foxconn. To właśnie w jego fabrykach powstają iPhone’y, konsole PlayStation czy Kindle’e Amazona. Foxconn zatrudnia setki tysięcy pracowników i posiada ogromne kompleksy produkcyjne, głównie w Chinach. Dzięki efektowi skali może zaoferować bardzo konkurencyjne ceny produkcji. Dla firm takich jak Apple czy Sony budowanie własnych fabryk byłoby po prostu nieopłacalne.

Innym potentatem w tej branży jest Flex (dawniej Flextronics). Ta singapurska firma produkuje m.in. konsole Xbox dla Microsoftu czy smartfony Google Pixel. Z kolei tajwańskie Quanta Computer specjalizuje się w produkcji laptopów dla takich marek jak HP, Dell czy Lenovo. Warto zauważyć, że te same fabryki często wytwarzają urządzenia dla konkurujących ze sobą firm. Zarządzanie produkcją to delikatny proces, dlatego tak ważne jest zachowanie tajemnicy handlowej i ścisła kontrola przez zleceniodawców.

Made in China – blaski i cienie produkcji w Państwie Środka

Chiny od lat są nazywane „fabryką świata” i nie inaczej jest w przypadku elektroniki. Większość urządzeń, z których korzystamy na co dzień, powstaje właśnie tam. Dlaczego? Powodów jest kilka.

Przede wszystkim niskie koszty pracy, choć w ostatnich latach systematycznie rosną. Chiny posiadają też rozbudowaną infrastrukturę produkcyjną i logistyczną. W jednym miejscu można znaleźć dostawców praktycznie wszystkich potrzebnych komponentów. To znacznie upraszcza i przyspiesza proces produkcji.

Jednak produkcja w Chinach ma też swoje minusy. Jednym z nich jest ryzyko kradzieży własności intelektualnej. Znane są przypadki, gdy chińscy producenci kopiowali projekty swoich zachodnich klientów i wprowadzali na rynek własne, tańsze wersje produktów. Dlatego firmy takie jak Apple bardzo restrykcyjnie podchodzą do zabezpieczania swoich tajemnic handlowych. Innym problemem są warunki pracy w chińskich fabrykach. Media wielokrotnie donosiły o nadgodzinach, niskich płacach i kiepskich warunkach socjalnych. To zmusiło wiele firm do bardziej rygorystycznego nadzorowania swoich podwykonawców i wprowadzenia kodeksów etycznych.

W ostatnich latach obserwujemy też trend przenoszenia części produkcji z Chin do innych krajów. Wynika to zarówno z rosnących kosztów w Chinach, jak i niepewności związanej z napięciami handlowymi między USA a Chinami. Na przykład Apple zaczęło produkować część iPhone’ów w Indiach, a Samsung przeniósł sporą część produkcji do Wietnamu. Trend ten przyspieszyła dodatkowo pandemia COVID-19, która pokazała ryzyka związane z uzależnieniem od jednego kraju.

Automatyzacja i robotyzacja – przyszłość produkcji elektroniki

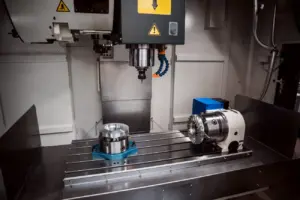

Choć wciąż wiele etapów produkcji elektroniki wymaga pracy ludzkiej, coraz większą rolę odgrywają roboty i zautomatyzowane linie produkcyjne. Pozwalają one zwiększyć wydajność, precyzję i powtarzalność procesów. Jednym z pionierów w tej dziedzinie jest chiński producent Xiaomi. W 2017 roku firma otworzyła w Pekinie w pełni zautomatyzowaną fabrykę smartfonów. Roboty wykonują tam 90% wszystkich operacji, a ludzie odpowiadają głównie za nadzór i kontrolę jakości.

Automatyzacja niesie ze sobą wiele korzyści. Przede wszystkim pozwala na produkcję 24 godziny na dobę, 7 dni w tygodniu. Roboty nie męczą się, nie popełniają błędów wynikających ze zmęczenia i mogą wykonywać niezwykle precyzyjne operacje. To szczególnie ważne przy produkcji zaawansowanych układów elektronicznych. W dłuższej perspektywie automatyzacja może obniżyć koszty produkcji i uniezależnić firmy od wahań na rynku pracy.

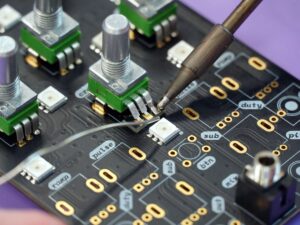

Jednak robotyzacja ma też swoje wyzwania. Wymaga ogromnych nakładów inwestycyjnych i wysoko wykwalifikowanej kadry do obsługi zaawansowanych maszyn. Nie wszystkie procesy da się też łatwo zautomatyzować. Dlatego w najbliższej przyszłości najprawdopodobniej będziemy obserwować model hybrydowy, gdzie roboty i ludzie będą współpracować ze sobą. Ciekawym przykładem jest tu współpraca człowieka z cobotem (robotem współpracującym) przy montażu drobnych elementów elektronicznych.

Zrównoważona produkcja – czy elektronika może być eko?

W ostatnich latach coraz większą wagę przywiązuje się do kwestii ekologicznych w produkcji elektroniki. Wynika to zarówno z rosnącej świadomości konsumentów, jak i zaostrzających się regulacji prawnych. Firmy prześcigają się w deklaracjach dotyczących redukcji śladu węglowego czy wykorzystania materiałów z recyklingu. Ale czy to tylko marketing, czy realne działania?

Okazuje się, że wiele firm faktycznie podejmuje konkretne kroki w kierunku bardziej zrównoważonej produkcji. Apple zobowiązało się, że do 2030 roku cały łańcuch dostaw i cykl życia produktów będzie neutralny węglowo. Firma już teraz wykorzystuje w swoich urządzeniach coraz więcej materiałów z recyklingu, a jej nowe produkty są projektowane tak, by łatwiej je było naprawiać i przetwarzać. Samsung z kolei wprowadził do produkcji biodegradowalne opakowania i ogranicza użycie plastiku.

Innym ważnym aspektem jest efektywność energetyczna samych urządzeń. Producenci intensywnie pracują nad tym, by ich produkty zużywały jak najmniej energii. Dotyczy to zarówno dużych urządzeń jak telewizory czy lodówki, jak i mniejszej elektroniki. Przykładem mogą być procesory w najnowszych smartfonach, które oferują coraz większą moc obliczeniową przy jednoczesnym zmniejszeniu poboru energii.

Wyzwaniem pozostaje jednak kwestia e-odpadów. Szybko zmieniające się technologie sprawiają, że konsumenci często wymieniają urządzenia na nowsze modele, choć stare wciąż działają. Dlatego firmy takie jak Fairphone stawiają na modułową konstrukcję smartfonów, które łatwo naprawić i zmodernizować. To podejście powoli przebija się do mainstreamu – nawet Apple, znane z hermetycznych konstrukcji, zaczęło ułatwiać naprawy swoich urządzeń.

Produkcja elektroniki to fascynujący i złożony proces, który nieustannie ewoluuje. Światowe firmy muszą balansować między innowacyjnością, efektywnością kosztową a zrównoważonym rozwojem. Choć outsourcing produkcji do krajów takich jak Chiny wciąż dominuje, obserwujemy też nowe trendy – od przenoszenia fabryk do innych krajów, przez automatyzację, aż po bardziej ekologiczne podejście. Jedno jest pewne. Branża elektroniczna będzie nadal zaskakiwać nas nowymi rozwiązaniami, nie tylko w samych produktach, ale też w sposobie ich wytwarzania.

Artykuł promocyjny